[ad_1]

در روش چاپ سیلک اسکرین می توان انواع سطوح مختلف اعم از تخته، پلاستیک، فلزات شیشه، به ویژه مدارهای الکتریکی را چاپ کرد. در این مطلب با مرکب های پایه آب چاپ اسکرین مورد استفاده در این شیوه پرکاربرد چاپی، بیشتر آشنا خواهیم شد.

به گزارش چاپ و نشر آنلاین؛ در چاپ اسکرین نسبت به سایر بخشهای صنعت چاپ، غفلت بیشتری صورت گرفته است، چراکه چاپ اسکرین از نظر فرآیند بسیار متنوع است و بسیاری از کارهای چاپی را –که گاه با سایر روش ها غیرممکن است- می توان بدین روش به انجام رساند. شما با استفاده از شیوه چاپ اسکرین می توانید سطوح نا صاف و منحنی را نیز زیر چاپ ببرید و این موضوع حتی در مورد سطوحی که تقارن هندسی ندارند هم صادق است.

این روش می تواند قشر مرکب سنگینی را نسبت به سایر روش ها منتقل کند که دوام و پایداری اش بسیار بیشتر از سایر روش های چاپ است. با این روش می توان انواع سطوح مختلف اعم از تخته، پلاستیک، فلزات شیشه، به ویژه مدارهای الکتریکی را چاپ کرد. در ادامه با مرکب های پایه آب چاپ اسکرین مورد استفاده در این شیوه پرکاربرد چاپی، بیشتر آشنا خواهیم شد.

مرکب های پایه آب اسکرین

مرکب های پایه آب اسکرین

روش چاپ سیلک اسکرین پایه ی آب برای حفظ محیط زیست به وجود آمده است. این مورد توسط کانون های حفظ محیط زیست پشتیبانی و تقویت می شود. تقاضای زیاد برای مرکب های بدون بو یا کم بو و سالم تر که از نظر محیط زیست قابل قبول باشد، افزایش پیدا کرده است. مرکب های پایه حلال حذف یا حداقل، مواد فرار عالی در آن ها کاهش یافته تا موجب حذف سیستم تهویه ی هوا در محیط های کاری شده و مانع ورود حلال های مضر به جو شود.

مرکب های یو وی و جوهر افشان

مرکب پایه آب درمان UV و مرکب پایه آب جوهر افشان (که به روش خروج حلال از سطح چاپ خشک می شوند) ازجمله این مرکب ها هستند. حسن مرکب های پایه آب درمان یو وی، خشک شدن (پلیمریزاسیون) به روش تابش اشعه UV است. همچنین خروج آب تا مقدار ۴۰ درصد از فرمول موجب کاهش وزن فیلم در چاپ شده و در نتیجه میزان رنگ تقویت و افزایش پیدا می کند. ضمناً مرکب به وسیله ی آب نیز امکان شل شدن را دارد. در این نوع مرکب آنچه مهم است سرمایه گذاری برای دستگاه های درمان یو وی است.

برای سیستم خشک کن چاپ جوهرافشان هیچگونه سرمایه گذاری نیاز نیست. وجود بسیار کم از حلال های آلی در این مرکب ها منجر به کاهش بو و خشک شدن سریع میشود، ضمن اینکه نیاز به سرمایه گذاری برای خشککن بعد از چاپ هم نیست. حلالیت رزین در مرکب پایه آب به علت وجود آمین ها در محیط بوده که موجب بوی کم مرکب می شود.

این مواد آتشزا نیستند حتی با وجود حلال کم الی باز هم از نظر آتشسوزی کاملاً بی خطر هستند. در حال حاضر این نوع مرکبها بهبود یافتهاند که حتی در کاغذهای جذبی نیز موجب تقویت قدرت رنگی می شوند. درخشندگی و براقیت روی کاغذهای مقوایی که قیمت پایینتری دارند ایدهآل است. کشش سطحی مرکب های پایه آب خیلی بالا است بنابراین کشش کمی برای پخش روی سطح کاغذ و مقوا داشته و همچنین نفوذ کمی دارند. این مرکب ها باعث چاپ واضح تر می شوند (ترام ها تقریباً بدون تغییر انتقال پیدا کرده و وجود شفافیت تصویر و خطوط بسیار واضح می شوند).

این مرکب ها با استفاده از توری هایی با مش های بسیار ریز موجب افزایش شمارگان چاپ میشوند. علیرغم وزن پایین فیلم انتقالی پوشش مرکب بسیار عالی است؛ بنابراین اوراق و مقواهای چاپ شده کمتر مرکبی شده و بهآسانی همپوشانی یا تداخل رنگ ها محو و ناپدید می شوند. تمایل کمی برای نگهداری حلال (آب) نسبت به مرکب های رایج وجود دارد و نیاز نیست که مرکب همهی آب را از دست بدهد. با اینکه مرکب های پایه حلالی اگر درست و کامل خشک نشده باشند، معمولاً باعث ایجاد بو می شوند.

علیرغم این منافع، مشکلاتی نیز هست که باید به آن ها اشاره شود. البته برخی از مشکلات در مرکب های پایه آب ذاتی هستند، برخی از چاپخانه ها از نظر نگهداری و تمیزی محیط کار، نسبت به مرکب های حلالی در مقایسه با مرکب های پایه آب بسیار حساس هستند.

بیشتر مصارف مرکب های پایه آب برای چاپ کاغذ و مقوا است اما کاغذ به علت وجود آب مچاله می شود. این مسئله روی کاغذهای سبک و کم وزن قابل رؤیت است که می توان با مصرف کم فیلم مرکب آن را کاهش داد. از آنجا که بیشتر مرکب ها دارای کمی آب و حلال هستند، بنابراین به یک سیستم مقاوم دو حلاله نیاز است. شابلون تهیه شده از توری باید نسبت به ماده حلال مقاوم باشد. مش های خیلی ظریف و ریز تقریباً بین ۳۴-۱۲۰ تا ۳۴-۱۴۰ برای سطوح صاف و ۳۴-۱۴۰ تا 34-150 برای سطوح گرد و سیلندری کاربرد دارند.

این مورد میزان قشر منتقل شده را کم کرده، در نتیجه کیفیت چاپ را بهبود می بخشد همچنین کاربرد انرژی برای خشک شدن را کم کرده و سرعت چاپ را بالا میبرد. اسکوییجی باید شرایط خوبی داشته باشد تا در اثر جذب حلال نرمکننده به همان مقاومت قبلی باقی بماند. تولیدکنندگان از مصرفکنندگان انتظار دارند با مرکب های مختلف به صورت های مختلف برخورد و رفتار شود. تولیدکنندگان توصیه میکنند که وقتی کار تمام میشود یا به هر دلیلی توقف پیدا می کند باید شابلون را با آب روان شستشو داده و تمیز کرد.

بعضی از مرکبها با آب تنها از روی شابلون شسته و برداشته می شوند و برخی دیگر ابتدا باید با فعال کننده ها که به صورت پاشیدن انجام می گیرد آماده شده و سپس با آب شستوشو شوند. بعضی مرکب ها روی شابلون کاملاً خشک می شوند که دیگر قابل شستشو با آب نیستند و در این صورت باید حلال آن را مشخص کرد و با حلال خاص آن مرکب خشک شده را از بین برد.

مشکلات عملی کار، رشد و توسعه کاربرد مرکب های اسکرین پایه آب خیلی کمتر از آن حدی است که انتظار می رفت. مصرف قابل ملاحظهی مرکب های پایه آب که از راه تبخیر حلال آب خشک می شوند بستگی به کشورها دارد، مثلاً مصرف این مرکب ها در کشورهای اسکاندیناوی به دلیل وجود قوانین زیست محیطی خوب و بسیار بالا است ولی در کشور انگلستان بسیار کم است. نمودار یک نشان می دهد کمتر از 30 درصد مرکب ها پایه آب هستند.

مرکب های درمان یو وی

برای چاپکاران اسکرین بسیار مهم است که بتوانند در مدت زمان کمتری سفارش مشتریانشان را انجام و به موقع کار را تحویل دهند. این مورد موجب شده است که با توجه به ذات کار روی افراد ماهر و کاردان و فناوری جدید سرمایه گذاری کنند.

این فناوری جدید غالباً رو به روش چاپ UV است. علیرغم سرمایه گذاری بالا در این روش، سرعت چاپ، کیفیت کار حاصله، پایداری شابلون، مقاومت مرکب روی سطح، زیبای چاپ و عدم آلودگی محیط زیست موجب شده است که در سال های اخیر این روش چاپ رشد بیشتری پیدا کند. سایر عواملی که باعث توجه به این نوع مرکب شده عبارتاند از: ناراحتی های تنفسی کاربران، روش های چاپ حلالی حاصل از تبخیر حلال ها و نگرانی بزرگ سلامتی افراد و اعمال قوانین زیستمحیطی.

کنترل مواد فرار آلی حاصل از تبخیر این حلال ها نیز امتیاز چاپ درمان یووی را آشکار می سازد. بنابراین رشد روش درمان یو وی هم زمان با بهداشت محیط کار، حفظ محیطزیست و به همان اندازه زیبایی کار، هماهنگ شده است. منابع اقتصادی و زیست محیطی این روش در کتاب بررسی و مطالعه «هارت کلیف و بریستول» که سازمان کنترل بهداشت و حفظ محیطزیست دولتی انگلیس به چاپ رسانده است، شاخص خوبی برای ارزیابی این کار است.

مرکب چاپ اسکرین پایه حلال نیاز به نصب و تعبیهی خشککن بین رنگ های چاپ شده دارد. این کار فضای بیشتری را اشغال می کند که خود امکان چاپ چند رنگ را در این روش پیچیده می کند. چاپ چند رنگ نیاز به حلالی دارد که کارگر چاپ نسبت به آن حساس است و عملاً موجب حذف آن میشود، به ویژه بعد از چاپ هر رنگ در یک سیستم «تک میزی» نیازمند به شستشو و آماده سازی سیستم برای چاپ رنگ دیگر است. در نتیجه نیاز به مصرف حلالهای مضر و امکان صدمه به سلامتی کاربر وجود دارد.

همچنین موجب تغییرات در شرایط کار و صرف وقت و هزینهی بیشتر خواهد شد. به هر حال بر خلاف چاپ افست که رنگ های زیادی پشت سر هم در یک ماشین چاپ چند رنگ به صورت خیس روی خیس و پشت سر هم و بدون کمترین هزینه اضافی و بدون صرف حلال و وقت و تغییر وضعیت چاپ انجام می شود، چاپ چند رنگ در روش اسکرین نیاز به زمان دارد تا رنگ چاپ شده اولیه کاملاً خشک شود و سپس وضعیت برای چاپ رنگ بعدی آماده شود.

با جایگزینی کانال های بسته ی مجهز به دلیل لامپ تولید اشعه UV و کاربرد مرکب درمان یو وی تمام موارد مزاحم حذف شده و سیستم می تواند با روش چاپ سنتی به شکل خیلی مؤثری رقابت کند. به هر حال لامپ کم فشار جیوه ای زمانی که به عنوان خشککن واسطه ای کاربرد پیدا می کند موجب بروز مشکلات در روش درمان یووی می شود. در این مورد لامپ های مخصوص سریع خشککن به جای آن ها معرفی شده است.

تجهیزات متداول یو وی

برای روش متداول چاپ یو وی، اشعه یووی به شکل شعاع باریکی به سطح چاپی می تابد و در سطح چاپی نفوذ می کند و با نفوذ در فیلم، آن را در عمق می خشکاند. اشکال این روش، تولید حرارت و گرما است که موجب تغییر شکل سطح چاپ میشود، حتی اگر حرارت به خشک شدن فیلم چاپی کمک کند. فرمولاسیون مرکب برای این دستگاه بسیار خوب انجام شده و تعداد زیادی از شروع کننده های واکنش نوری که بتواند با لامپ های فشار کم جیوهای جوابگو باشد فراهم شده است.

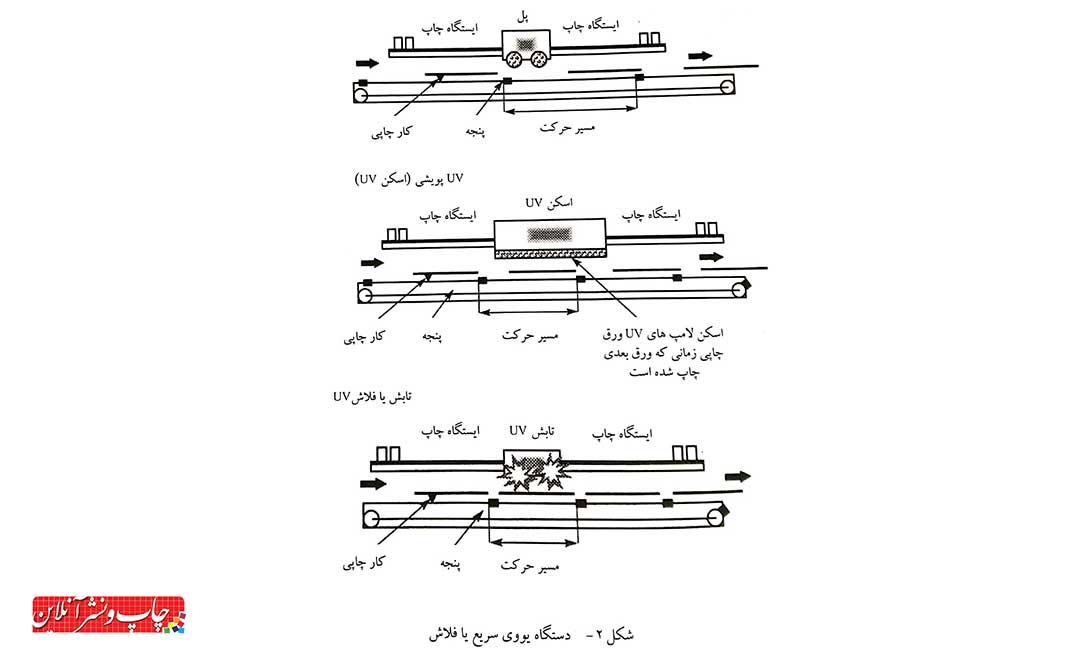

دستگاه یو وی سریع یا فلاش

دستگاه یو وی سریع دستگاهی است که با لامپ های مخصوص مانند لامپ فلاش عکاسی حبابدار (کمی بزرگتر از آن) با قدرت نوری بسیار بالا کار میکند. این دستگاه شامل ژنراتور قوی و قدرتمند با انرژی بالا، با حباب فلاش بسیار قوی (10-5 میلیثانیه) است که یک درمان بسیار مطمئن را توسط انعکاس دهندههای قوی ایجاد میکند و سطح وسیعی از سطح چاپی را پوشانده و درمان میکند.

یک الی دو فلاش برای درمان یک سطح چاپی که با وارنیش روکار پوشانده شده کافی خواهد بود. لامپ های UV که دارای فلاش قوی هستند سرد میماند بنابراین نمیسوزند و حرارت از خود ساطع نمیکنند. آنها به صورت لحظهای روشن و خاموش می شوند و وقتی بدان نیاز هست وارد عمل می شوند و همچنین بر مشکلات بازدارنده اکسیژن نیز غلبه می کند. انرژی هر فلاش به قدری قوی و مؤثر است که به هنگام آزاد شدن آن توده قوی از رادیکال ها را به وجود می آورد و به همین ترتیب موجب پلیمریزاسیون شده و بدون مزاحمت اکسیژن، عمل درمان صورت می گیرد.

این شدت و قدرت انرژی عامل مؤثر و کلیدی برای درمان به وسیلهی اشعه یووی است. برای یووی فوری، فرمول مرکب نیازمند شروعکنندههای نوری مختلف است. این مواد به وسیله سازندگان مواد افزودنی ساخته و معرفی میشود. (شکل اول)

اگرچه نور فلاش بسیار قوی است اما عدم فوکوس تمرکز اشعه فلاش بر مرکب سطح چاپی، نفوذ اشعه UV کاهش پیدا میکند. این اختلاف به ویژه وقتی که رنگهای پوششی استفاده شود قابل ملاحظه و بررسی است.

دو نوع مختلف از مرکب درمان یووی که قابل استفاده برای چاپکاران اسکرین باشد عبارتاند از مرکب رایج یو وی.

مرکب های رایج یو وی

مرکب های متداول و رایج که قابل استفاده برای چاپکاران اسکرین هستند از سال ۱۹۷۰ مورد استفاده قرار گرفتهاند. این مرکبها کاربرد چندکاره داشته و نیاز و خواست گروه وسیعی از مصرف کنندگان مرکب را فراهم می کنند. فرمولاسیون این مرکب ها طوری طراحی شده است که بتوانند کاربرد مختلف و ارزان و راحت داشته باشند. به هر حال تولیدات ویژه هنوز هم برای بعضی کارها مورد نیاز است؛ مانند کارهای مات، ساتن و براق، برای کاربردهای ویژه مانند مجسمههای دکوری، برچسب های کالاها و انواع واحدهای درمان یو وی.

گسترش و توسعهی اخیر عبارت است از خشککن ترکیبی از شرکت «ناترگراف» با لامپ مخصوص UV برای خشک کردن فیلم چاپی در یک واحد. مرکبها با ساختمان باند دوگانه، یک در میان به وسیله شرکت «کوتس» با همکاری سازنده خشککن کیفیت خوبی را ارائه می دهند. این در حالی است که برای فیلم ضخیم سفید و مشکی مشکل وجود دارد که این مورد به ویژه در صنعت اتومبیل روی مواد و سطوح پلی کربنات و پلیاستر چاپ مورد توجه است.

مرکب های پایه آب اسکرین محدودیتی برای مصرف مرکبهای یووی بر پایه شروعکننده کاتیونی دارند. این مرکبها دارای چسبندگی خوب و مقاوم به آب بوده ولی نسبت به مرکب های پایه رادیکالی که جانشین مرکبهای کاتیونی است، قیمت بالایی دارند.

بیشتر بخوانید: مرکب های چاپ اسکرین

مرکب های پایه آب درمانی یو وی

مرکب های پایه آب درمانی یو وی

مرکب های پایه آب یو وی تقریباً مشابه مرکب های متداول UV هستند ولی مقدار قابل توجهی آب دارند (30-40 درصد) و میتوان با آب آنها را شل کرد. این مقدار آب از سطح چاپی خارج شده و قشر متراکم با دنیستیهی کم باقی میماند و در مقایسه با مرکبهای متداول اثر قابل لمس فیلم مرکب را از میان میبرد.

وقتی مرکب های یو وی پایه آب در فرآیند چهار رنگ به کار گرفته میشوند (به ویژه در محل هافتنها) ساختمان ضعیف آنها در مقایسه با مرکبهای معمولی و مرکب های پایه حلالی، کاملاً مشخص و آشکار میشود. از سوی دیگر نیاز به فرمهای مخصوص برای چاپ مرکب های پایه آب وجود دارد و می توان با رنگ های غلیظ و با قدرت رنگی بالا کار چاپی را انجام داد تا بتوان مسئلهی تبخیر آب را با افزایش غلظت تأمین کرد. جانشین بهتری در مقابل مرکب های قابل شستشو با آب از سری مرکب های یو وی هنوز پیدا نشده است یا هنوز به بازار عرضه نشدهاند.

مرکب های درمان پرتو الکترونی

علیرغم تلاش مرکب سازان برای رشد و توسعه ی این نوع مرکب ها، هنوز این محصولات مصرفی در روش چاپ اسکرین پیدا نکردهاند.

[ad_2]

Source link

وبلاگ